在制造业向智能化、数字化转型升级的浪潮中,工厂的“灵活性”已成为衡量其竞争力的关键指标。一个灵活、高效的智能工厂,能够快速响应市场变化、个性化订单,并优化资源配置与生产效率。而实现这种高度灵活性的核心基础,正是两类关键的芯片技术:物联网(IoT)芯片与边缘计算芯片。它们如同智能工厂的“神经末梢”与“微型大脑”,共同构建起一个实时感知、敏捷决策、自主协同的生产系统。

一、 物联网芯片:赋予万物感知与连接的能力

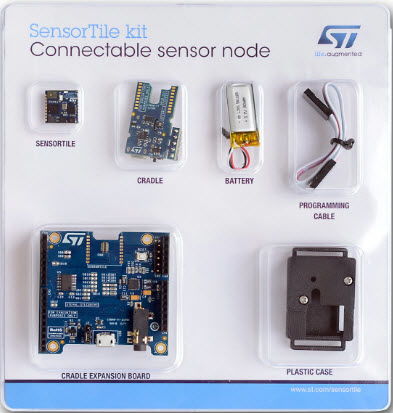

物联网芯片是智能工厂实现物理世界数字化的基石。它们被嵌入到工厂的各个角落——从生产设备、传感器、机器人到物料托盘和产品本身。

- 实时数据采集的触角:物联网芯片集成了各类传感器(如温度、压力、振动、视觉传感器)和无线通信模块(如Wi-Fi、蓝牙、LoRa、5G),能够持续、精准地采集设备运行状态、环境参数、物料位置、产品质量等海量实时数据。这使得工厂管理者能够“看见”生产线的每一个细节,为优化决策提供数据支持。

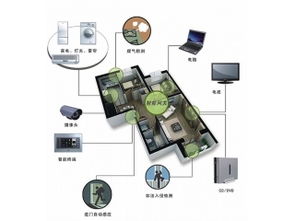

- 实现设备互联互通:通过统一的通信协议和网络,物联网芯片将原本孤立的生产单元、物流系统、仓储系统连接成一个有机整体。例如,一条装配线上的机器人与传送带、AGV(自动导引车)能够实时通信,协同完成复杂的装配任务,并根据订单变化动态调整工作流程。

- 预测性维护与资产管理:装备了物联网芯片的设备可以提前报告自身的健康状态,预测潜在的故障,从而将维护模式从“事后维修”转变为“预测性维护”,极大减少非计划停机时间,提升设备综合效率(OEE)。

二、 边缘计算芯片:在数据源头实现智能决策

当海量数据从物联网终端涌出,如果全部上传到云端处理,将面临网络延迟、带宽压力和安全隐患。边缘计算芯片的出现,正是为了解决这一瓶颈。它们被部署在靠近数据源头的设备或网关中,在本地进行数据处理与分析。

- 低延迟实时响应:对于需要毫秒级响应的场景(如机械臂的精准控制、视觉质检的实时判定),边缘计算芯片能够就地完成计算,无需等待云端指令,确保了生产控制的即时性与精确性。

- 减轻云端负载与带宽压力:边缘芯片可以先对原始数据进行过滤、清洗和初步分析,只将关键结果或异常数据上传至云端,从而显著降低网络带宽需求和云端存储与计算成本。

- 增强安全与隐私:敏感的生产工艺数据可以在本地处理,减少了数据在传输过程中被截获的风险,更符合工业数据安全的要求。

- 实现分布式智能:每一台装备了边缘计算芯片的设备都具备一定的自主决策能力。例如,一台智能机床可以根据加工件的实时反馈,自主微调切削参数;一个分拣机器人可以自行识别和分类不同物品。这种分布式智能使得整个生产系统更具弹性和自适应性。

三、 协同效应:构建灵活自适应的生产网络

物联网芯片与边缘计算芯片并非孤立存在,而是紧密协作,形成“感知-决策-执行”的闭环。

- 场景示例:一条柔性生产线接到一个新产品订单。物联网芯片网络迅速感知到物料库存、设备可用状态。接着,边缘计算节点(如生产线控制单元)根据产品工艺要求,在本地快速计算出最优的生产排程和参数,并直接下发给各工位的物联网设备(机器人、机床)。在生产过程中,边缘视觉芯片实时进行质量检测,一旦发现瑕疵,立即通知前道工序调整,整个过程高度自动化、低延迟。

- 灵活性的体现:这种架构使得工厂能够像“乐高积木”一样,快速重组生产单元以适应不同产品的制造;能够实现小批量、多品种的混线生产;能够动态优化能效,降低运营成本。

###

物联网芯片与边缘计算芯片,前者是打通物理与数字世界的“感官与神经”,后者是赋予局部设备自主智慧的“决策核心”。它们的深度融合与广泛应用,正在从根本上重塑智能工厂的形态,使其从一个僵化的流水线,转变为一个能够自我感知、动态调整、持续优化的有机生命体。随着芯片算力的持续提升和AI算法的深度集成,智能工厂的灵活性边界还将被不断拓展,为制造业带来前所未有的敏捷性与创造力。